Uma embalagem pode ser denida como um meio econômico de fornecer apresentação, proteção, informações de identicação, contenção, conveniência e conformidade para um produto durante o armazenamento, transporte, exposição e até o produto ser consumido. A embalagem deve oferecer proteção contra as condições climáticas, perigos biológicos, físicos e químicos e deve ser econômica. Deve garantir a estabilidade adequada do produto ao longo de sua vida útil. A imagem externa da embalagem não deve apenas elogiar a conança do produto, mas fornecer uma identicação do produto clara e concisa e outros recursos incluídos. Por exemplo, deve fornecer informações adequadas relacionadas ao conteúdo, incluindo requisitos legais, via de administração, condições de armazenamento, número do lote, data de validade, nome e endereço do fabricante e número de licença do produto. Deve ajudar na adesão do paciente e, preferencialmente, ter um design esteticamente aceitável. A embalagem primária consiste nos componentes da embalagem que têm contato direto com o produto (ou seja, garrafa, tampa, forro da tampa, rótulo, etc.). As principais funções da embalagem primária são conter e restringir quaisquer perigos químicos, climáticos ou biológicos ou ocasionalmente mecânicos que possam causar ou levar à deterioração do produto. A embalagem também deve funcionar como meio de administração de medicamentos. A embalagem externa à primária é conhecida como secundária. Ela fornece principalmente a proteção física adicional necessária para suportar o armazenamento seguro e para embalagens de rel. Deve-se conhecer as características dimensionais, físicas, químicas e de resistência mecânica, os procedimentos de inspeção, os critérios de aceitação e rejeição, e as metodologias de ensaio devem ser observadas na produção e na utilização de embalagens de vidro destinadas ao acondicionamento de produtos farmacêuticos.

No setor farmacêutico, os recipientes de dose única contêm o produto que se destina a uso único. Um exemplo de tal recipiente é a ampola de vidro. Os recipientes multidose contêm uma quantidade do material que será usada em duas ou mais doses. Um exemplo deste sistema é o frasco para injetáveis de doses múltiplas ou o frasco de comprimido de plástico.

Os recipientes bem fechados protegem o produto da contaminação com materiais estranhos indesejáveis e da perda de conteúdo durante o uso. Os herméticos são impermeáveis a sólidos, líquidos e gases durante o armazenamento e uso normais. Se o recipiente for aberto em mais de uma ocasião, ele deve permanecer hermético após o fechamento. Os resistentes à luz proteger o conteúdo do efeito da radiação em um comprimento de onda entre 290nm e 150nm. Os recipientes invioláveis são recipientes fechados dotados de dispositivo que indica de forma irreversível se o recipiente foi aberto.

As embalagens de tiras têm pelo menos uma bolsa selada de material com cada bolsa contendo uma única dose do produto. A embalagem é feita de duas camadas de lme ou material laminado. A natureza e o nível de proteção exigido pelo produto contido afetarão a composição dessas camadas. As embalagens blister são compostas por uma camada de base, com cavidades chamadas blisters que contêm o produto farmacêutico, e uma tampa. Esta tampa é selada à camada de base por calor, pressão ou ambos.

Eles são mais rígidos do que os pacotes de tiras e não são usados ?? para pós ou semissólidos. Em áreas tropicais são utilizadas embalagens blister com uma membrana adicional de alumínio, que proporcionam maior proteção contra a alta umidade. Os recipientes resistentes a crianças são projetados para evitar que a criança acesse o produto potencialmente perigoso. As formas farmacêuticas semissólidas como pomadas, cremes etc. são acondicionadas em tubos metálicos dobráveis. Os recipientes de plástico também são usados para a embalagem de cremes. As embalagens pressurizadas expulsam o produto por meio de uma válvula e a pressão exercida para a expulsão do produto é uma consideração importante ao selecionar a embalagem de qualquer produto.

Como o plástico está sofrendo imensas restrições de uso em alguns países, as empresas farmacêuticas terão que conar ainda mais no vidro que enfrenta uma grande competição de outras formas de embalagem. A indústria farmacêutica também está em busca de vários materiais alternativos por razões comerciais. Vários motivos para as empresas farmacêuticas mudarem são capacidade de carga, quebras e custo unitário. Para competir com outras alternativas, os fabricantes de vidro estão desenvolvendo frascos leves e duráveis para produtos farmacêuticos. Os fabricantes de vidros também estão utilizando conceitos como gravuras permanentes nos recipientes, que mostram o trimestre e o ano de fabricação, para evitar falsicações.

De acordo com vários estudos, o plástico será descontinuado nos próximos anos em vários países e alguns deles querem um produto ecológico – o vidro. Como o plástico é mais leve e fácil de usar, o vidro usa uma nova tecnologia na fabricação para se adequar às características dos plásticos. Como os frascos farmacêuticos não são retornáveis, eles são produzidos com os menores pesos possíveis e com uma espessura uniforme, o que será uma vantagem adicional para a logística.

Assim, a demanda por embalagens de vidro deve crescer exponencialmente no próximo ano. Para lidar com a demanda adicional projetada, a maioria das indústrias de embalagens de vidro já está armazenando matérias primas e outros materiais primários. A indústria de embalagens de vidro também deve fazer o uso de uma cadeia de suprimentos para atender o mercado de consumo ponta a ponta.

O uso de recipientes de vidro contribui muito para a construção de uma economia circular, pois o vidro é innitamente reciclável sem qualquer degradação. Logo depois que o consumidor o usa, ele pode ser coletado, transportado e processado para se tornar o refugo. Dessa forma, o recipiente usado é derretido de volta para formar um novo recipiente de vidro. A tendência dos fabricantes é oferecer um novo método de têmpera para fortalecer recipientes de vidro, busca de um contêiner leve em diferentes formas geométricas, usando tecnologias mais recentes, como formação de estágio único para produzir recipientes de vidro mais nos, porém mais fortes, desenvolver um revestimento na superfície do vidro para evitar a perda de resistência, a criação de um vidro pirex resistente ao calor e a criação de garrafas de vidro com relevo interno.

Conrmada em agosto de 2020, a NBR 11819 de 12/2004 – Frascos de vidro para produtos farmacêuticos – Requisitos e métodos de ensaio especica as características dimensionais, físicas, químicas e de resistência mecânica, os procedimentos de inspeção, os critérios de aceitação e rejeição, e as metodologias de ensaio devem ser observadas na produção e na utilização de embalagens de vidro destinadas ao acondicionamento de produtos farmacêuticos. As embalagens de vidro tratadas nesta norma são constituídas por frascos de vidro tipo II, tipo III e tipo NP (não parenteral) utilizados no acondicionamento de produtos farmacêuticos.

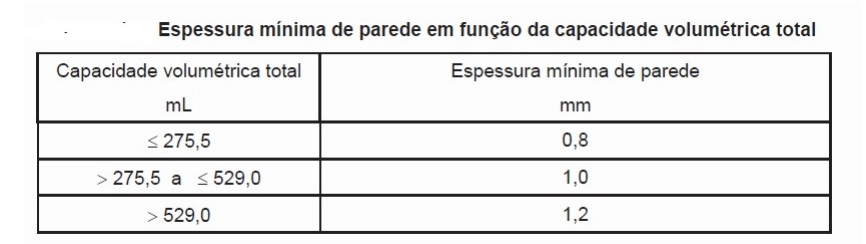

Os frascos de vidro destinados ao acondicionamento de produtos farmacêuticos tratados nesta norma são fabricados exclusivamente em vidro sodo-cálcico, classicados como tipo II, tipo III e tipo NP (não parenteral), nas cores âmbar e incolor, possuindo as características discriminadas a seguir. Os frascos devem possuir uma espessura mínima de parede de acordo com a capacidade volumétrica total, conforme indicado na tabela abaixo.

Os frascos devem possuir uma razão entre a espessura máxima e a espessura mínima na região do fundo, com valor máximo de 2,5 (valor adimensional). A capacidade volumétrica total e as características dimensionais (diâmetro de corpo e altura) dos frascos, bem como as tolerâncias para cada parâmetro, encontram-se padronizadas e especicadas nas tabelas 2 a 4 (disponíveis na norma), de acordo com a classicação para cada tipo de frasco.

As não conformidades visuais da Classe I são compostas pelas não conformidades visuais que possam dar origem às condições perigosas ou inseguras às pessoas que manipulam o frasco ou consomem o seu conteúdo. O nível de qualidade aceitável (NQA) estabelecido para esta classe de não-conformidade é igual a 0,04%. Na Classe II, são compostas pelas não conformidades visuais que possam produzir avarias no processo de acondicionamento ou impedir que o frasco desempenhe a função a que se destina. O nível de qualidade aceitável (NQA) estabelecido para esta classe de não conformidade é igual a 0,65%.

Na Classe III, composta pelas não-conformidades visuais que possam produzir diminuição do rendimento no processo de acondicionamento. O nível de qualidade aceitável (NQA) estabelecido para esta classe de não-conformidade é igual a 1,5%. Na Classe IV, composta pelas não-conformidades visuais que possam prejudicar a utilização normal do frasco, comprometendo a apresentação do produto. O nível de qualidade aceitável (NQA) estabelecido para esta classe de não conformidade é igual a 4,0%.

Na Classe V, composta pelas não conformidades visuais que não prejudiquem a utilização do frasco, mas podem afetar o aspecto e/ou a apresentação comercial do produto. O nível de qualidade aceitável (NQA) estabelecido para esta classe de não conformidade é igual a 6,5%. No anexo A encontram-se as denições e as respectivas ilustrações esquemáticas das não conformidades que compõem as classes I a V.

A classe de não conformidades dimensionais e físico-mecânicas é composta pelas não conformidades dimensionais e físicomecânicas que possam prejudicar e/ou impedir a utilização normal do frasco. O nível de qualidade aceitável (NQA) estabelecido para esta classe de não conformidade é igual a 1,5%. Para a amostragem, as amostras devem ser coletadas somente nas embalagens originais de recebimento, tanto na inspeção de recebimento (5.2) como no monitoramento de produto (5.3), de acordo com os princípios de amostragem ao acaso, ou seja, não devem ser retiradas em sua totalidade, do mesmo lado da pilha ou do carregamento.

O monitoramento de produto é um procedimento que deve ser utilizado para aqueles clientes que não inspecionam os frascos em bases rotineiras antes do uso (qualidade assegurada) ou que realizem a auditoria de homologação ou de monitoramento no fornecedor. Neste caso, o próprio processo de acondicionamento mostrará a qualidade dos frascos. Caso haja elevado índice de quebra e/ou outra não-conformidade qualquer que impeça o uso da embalagem a que se destina, o cliente deve entrar em contato com o fornecedor para que, em conjunto, realizem uma inspeção nos produtos estocados no cliente, utilizando o critério apresentado na tabela 8 (disponível na norma).

Os frascos de vidro que serão submetidos aos ensaios dimensionais e físico-mecânicos devem ser retirados da amostra submetida à inspeção visual e estar isentos de não-conformidades visuais das classes I, II, III, IV e V. Um exemplo para inspeção no recebimento – Primeira amostragem, considerando um lote de 750 packs contendo 200 unidades de frascos de 30 mL/pack, através da tabela 1 – Anexo A da NBR 5426:1985, para um lote de 501 a 1 200 unidades, determina-se a codicação da amostragem: para inspeção normal, nível geral de inspeção I – letra G.

Pela tabela 2 – Anexo A da NBR 5426:1985, obtém-se o tamanho da amostra em número de packs igual a 32. Considerando o mesmo lote, não mais em packs e sim em quantidade de frascos (750 x 200 = 150 000 frascos), utilizando-se as mesmas tabelas 1 e 2 – Anexo A da NBR 5426:1985, obtém-se a codicação da amostragem com letra L, a qual corresponde ao tamanho da amostra em número de frascos igual a 200 unidades para não conformidades visuais. Dividindo-se 200 frascos/32 packs, obtémse o valor aproximado de 7. Este número representa a quantidade de frascos a ser retirada de cada um dos packs amostrados, até completar 200 frascos.

Para vericação das não conformidades dimensionais e físico-mecânicas, utilizam-se também as tabelas 1 e 2 – Anexo A da NBR 5426:1985, aplicando o mesmo procedimento descrito anteriormente, para o nível de inspeção S2. Neste caso, obtém-se o tamanho da amostra em número de embalagens igual a 13 unidades.

Para o ensaio da capacidade volumétrica total, usa-se uma balança com resolução mínima de 0,1 g; termômetro de 0 a 100oC, com resolução de 0,5ºC; água da rede de distribuição (tratada) ou destilada. Tarar ou “zerar” a balança com o frasco seco e vazio; encher o frasco com água até a superfície de vedação da terminação, mantendo a superfície externa totalmente seca; determinar a temperatura da água; pesar o frasco cheio, determinando a massa de água nele contida (peso da água); calcular o volume do frasco dividindo-se o peso da água pela sua densidade, na temperatura do ensaio, com o uso da tabela 10 (disponível na norma) para água tratada.

Deixe um comentário